Det tekniske hjørne – Indlæg om tekniske produkter

Det tekniske hjørne – Vandudladere

Artikel skrevet af Morten B. Jensen, Manager, Instrumentation, KLINGER Danmark

Kondensatet kan forårsage vandslag, som normalt er uønskede i de apparater og varmevekslere, der skal bruge dampen, og derfor tappes kondensatet fra ledningerne ved hjælp af vandudladere.

Der findes mange forskellige typer af vandudladere, men de oftest anvendte er:

Termisk vandudlader

En termisk vandudlader ved hjælp af en bimetalbøjle der holder ventilkeglen på plads i ventilhuset. Bøjlen bøjer sig sammen ved faldende temperatur, hvorved ventilkeglen synker fri af sædet, og vandet kan presses ud, mens den retter sig ud og trækker keglen op mod sædet ved stigende temperatur. Da kondensatet på grund af afkøling fra vandudladerhuset får lavere temperatur end dampen, kan vandudladeren, ved korrekt valg af bimetalbøjle, indstilles til at åbne for vandet og lukke for damp.

Den termiske vandudlader reagerer alene på temperaturen og er derfor kun velegnet til anlæg der arbejder med konstante tryk og temperaturforhold.

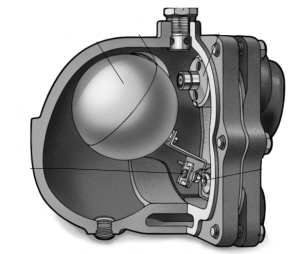

Svømmevandudlader

I en svømmevandudlader, kommer vand og damp ind i toppen gennem indløbet, og ender i svømmerhuset. Efterhånden som vandstanden stiger, hæves kuglen, som åbner reguleringsventilen. Vandet presses ud gennem afgangen.

Vandudladeren lukker kondensatet ud i takt med, at det dannes, uanset temperaturen.

Den er sårbar over for vandslag, og der er fare for sprængning, hvis kondensatet fryser.

Klokkevandudlader

I en klokkevandudlader føres blandingen af vand og damp gennem tilslutningen til undersiden af klokken. Dampen vil lægge sig øverst i klokken og løfte denne op mod udstrømningsventilen, som lukkes.

Dampen vil kondensere i klokken/strømme ud i huset gennem et lille hul i toppen af klokken, hvorved dampen forsvinder fra klokken. Når dampen forsvinder fyldes klokken med vand og den synker ned i klokkehuset og åbner ventilen, hvorefter vand/kondensat presses ud gennem afgangen.

I Klokkevandudladeren kondenseres dampen kontinuerligt, og selvom den kun udledes med mellemrum, så er der ingen opsamling af kondensatet i vandudladeren. kondensat. Endelig er denne type modstandsdygtig overfor vandslag.

Der monteres også vandudladere på afgangssiden af de dampforbrugere, hvor man er interesseret i at udnytte dampens fordampningsvarme, og hvor man ikke ønsker at få damp i kondensatafgangen.

Det tekniske hjørne – Niveaumåling i tryktanke

Skrevet af Morten B. Jensen, Manager, Instrumentation, KLINGER Danmark A/S

Den ene skal være direkte visende, mens den anden ofte vælges så den også kan benyttes til fjernaflæsning af niveauet.

Til at løse denne opgave vælges som regel en hydrostatik måling, da denne let kan tilpasses tryk- og temperaturforholdene i kedlen.

En hydrostatisk niveaumåling benytter tryk sensorer til målingen af niveauet, da det tryk som væskesøjlens højde skaber på sensoren er et udtryk niveauet i tanken. Måleprincippet er egnet til niveaumåling af alle former for væske, der ikke er i bevægelse – og den resulterende kraft betegnes som det "hydrostatiske tryk".

Den vigtigste egenskab for hydrostatisk måling af niveauet er, at uanset formen og volumen af tanken /beholderen er det hydrostatiske tryk i målepunktet kun proportional med væskesøjlens højde. Det skyldes at statisk væske gennem sin vægtfylde og den fungerende kraft (tyngdekraften), genererer et hydrostatiske tryk, som stiger proportionalt med påfyldningshøjden - følgelig er det hydrostatiske tryk et direkte mål for fyldningsgraden af en tank eller beholder.

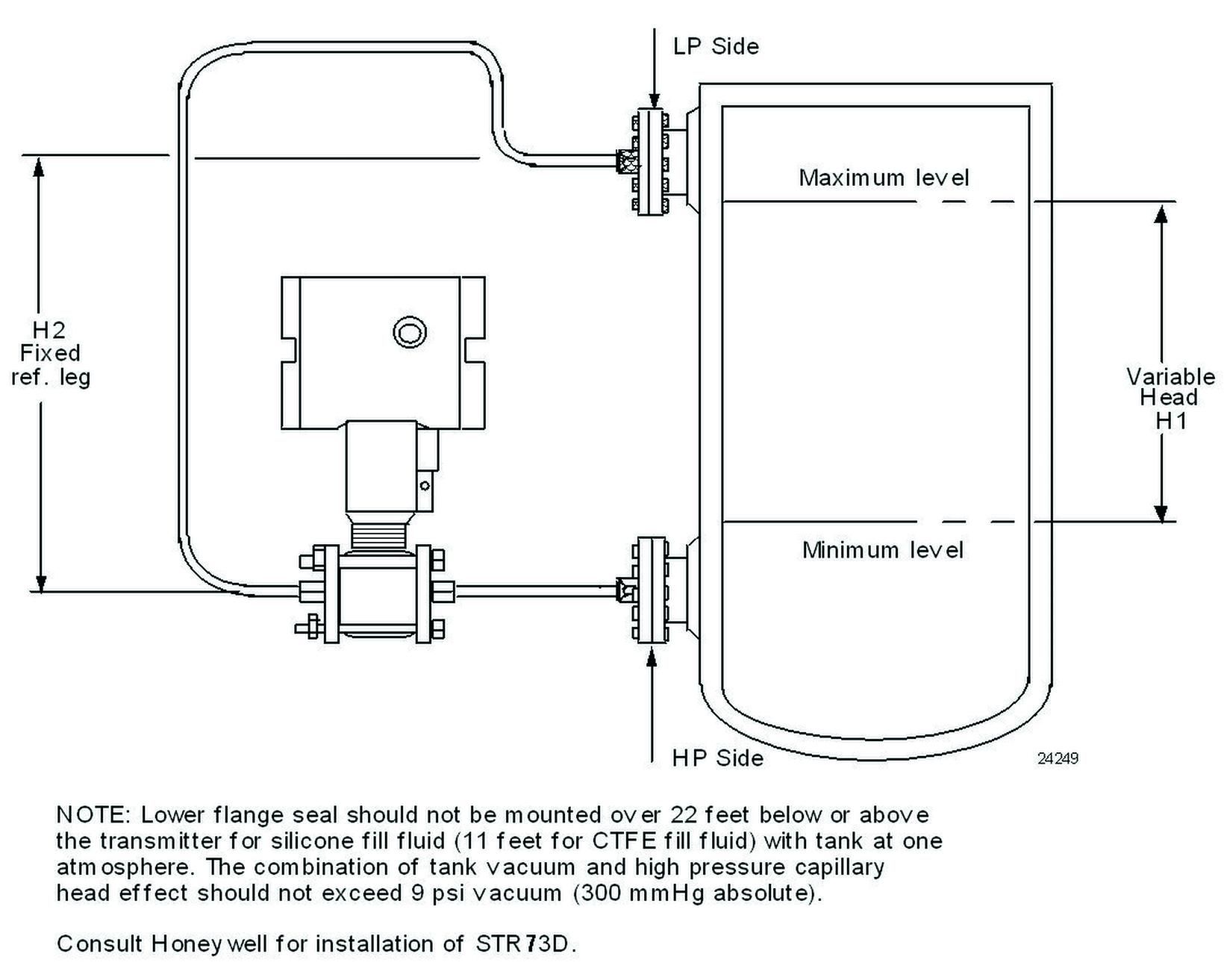

Måling af niveau i lukkede, gastætte, beholdere, som dampkedler, kræver yderligere kompensation for det tillægstryk, som gas-/dampfasen over væskeoverfladen presser på denne med. Det ekstra tryk vil fungere som en ekstra kraft på væskeoverfladen, et tryk som ”snyder” den hydrostatiske trykmåling i bunden af beholderen.

Effekten fjernes ved at kompensere med en ekstra trykmåling på dampfasen og beregning af den aktuelle væskehøjde udregnes som følger:

h = (p2 - p1) / d * g

hvor:

p2 = Hydrostatisk tryk

p1= Gastrykket over væskeoverfladen

d = Væskens vægtfylde

g = Tyngdekraften

h = Væskesøjlens højde

Opgaven løses ofte med en differenstrykmåling, hvor højtrykssiden forbindes til bunden af tanken, mens lavtrykssiden forbindes, så den kan benyttes til kompensation for gastrykket over væskeoverfladen.

Målesignalet fra differensmålingen vil derfor være et direkte udtryk for det hydrostatiske tryk (væskesøjlens højde).

Forsættes …..

Det tekniske hjørne – Bestemmelse af dampproduktion

Skrevet af Morten B. Jensen, Manager, Instrumentation, KLINGER Danmark A/S

En effektiv dampproduktion er derfor meget vigtig for de fleste virksomheder, og som mål for denne bruges kedel virkningsgraden. En vigtig parameter til at kunne vurdere denne er en nøjagtig bestemmelse af den producerede dampmængde.

Flowmålingen foretages normalt umiddelbart efter kedlen, med deraf følgende høj temperatur og tryk. Dampens sammensætning /densitet er meget følsom for ændringer i temperatur og tryk, Derfor er korrektion for temperatur og tryk variationer påkrævet for at sikre præcis, massebaseret måling.

Tryk- og temperaturkompensationen kan selvfølgelig foretages i kontrolsystemet ved individuelle målinger af driftstryk og -temperatur, men de færreste systemer er i stand til at tage højde for variationer forbundet med flow elementer og varierende strømningsprofiler. Derfor er den multivariable transmitter blevet udviklet.

Honeywell SMV 800 er et eksempel på sådan en transmitter, der samtidig måler differenstryk, procestryk og temperatur. Transmitteren benyttes bl.a. til flowmåling i forbindelse med et primærelement som måleblender, Pitotrør eller Venturi systemer.

Transmitterens mikroprocessor indeholder ASME 1989 algoritmer for de mest almindelig primære elementer, for eksempel ASME flowberegning for måleblænde:

Qm = N * C * Y1 * Ev * d2 * √(〖ρ* h〗_w )

Hvor:

Qm= Masse flow

hw = Målt differenstryk

N = Enheds faktor

C = Konstant (afhænger af primærelement)

Y1 = Gas udvidelses faktor (1 for væske)

Ev = Hastighed før blænde

d = Hul diameter

𝜌 = Densiteten

SMV 800 sættes hurtig og enkelt op til opgaven, enten fra det menu styrede display eller v.hj.a. den medfølgende HART DTM og f.eks. Pactware.

Ved at vælge en multivariabel løsning opnås en optimal nøjagtighed på det samlede målepunkt, typisk lover SMV 800 nøjagtigheder bedre end 0,1oC på procestemperaturen; 0,04% af span for dP og 0,0375% for driftstrykket, hvilket samlet giver nøjagtighed bedre end +/- 0.6% over et flowområde på 20:1.

Nyheder og Indlæg om Det tekniske hjørne – Indlæg om tekniske produkter

Seneste om Det tekniske hjørne – Indlæg om tekniske produkter